PCB作为各种元器件的载体与电路信号传输的枢纽已经成为电子信息产品的最为重要而关键的部分,广泛的应用于各行各业。

近年来,由于PCB失效案例越来越多且部分失效危害极大。2016年4月通过的《装备制造业与标准化和质量提升规划》与《中国制造2025》坚持“创新驱动、质量为先、绿色发展、结构优化、人才为本”的基本方针形成对接,说明国家对产品的质量要求越来越高,对产品可靠性把控越来越严,因此,其PCB质量的好坏与可靠性水平决定了整机设备的质量与可靠性。以前只有军工产品会提出可靠性要求,现在很多民品企业产品也会提出各种各样的可靠性要求。不同类型的客户,不同的产品应用领域对于PCB的可靠性要求也完全不一样。比如,有的客户对于PCB的可靠性要求是260摄氏度十个小时烘烤后,仍然能够满足PCB电性能要求;有的客户要求IST循环250次甚至1000次之后,产品电阻变化率小于10%;有的客户要求PCBA产品在25g加速度情况下满足30分钟的共振要求等等。

PCB失效案例

众所周知,产品的失效会造成较严重的经济损失和品质影响,然而PCB失效的模式多种多样,失效根因也各不相同,例如PTH孔铜的腐蚀失效、HDI盲孔底部裂纹导致的开路失效、分层爆板失效、ENIG产品孔环裂纹和PCB板短路起火等。加工流程繁冗复杂,可能造成其失效的原因较多。因此,如何快速地定位出PCB的失效根因,并对产品的各项性能进行优化提升,已成为PCB行业的重要课题之一。

以下列举近年分析测试实验中心在大数据计算、航海及医疗领域相关的失效分析案例:

一、PCB烧板失效

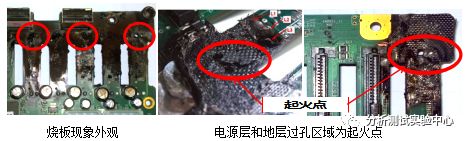

2015年某大型数据中心反馈,每月会有1台或2台设备发生起火烧板的现象,急需快速找到起火原因:

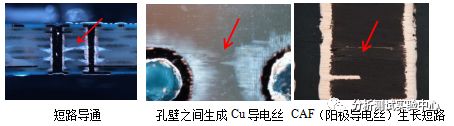

对失效现场进行观察,烧板起火点位置集中在硬盘连接器的安装孔区域,安装孔区域的孔壁铜层和定位锡柱完全被烧毁。分析发现NPTH孔孔壁金属化,在加电工作过程中,发生CAF失效,最终导致短路起火。

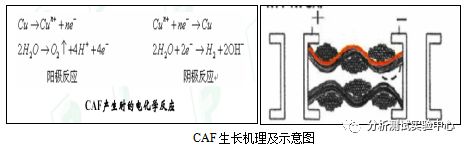

CAF生长原理:当PCBA在一定的温湿度条件下,带电工作时,在两绝缘导体间有可能会产生沿着树脂和玻纤的界面生长的CAF,最终导致绝缘不良,甚至短路失效。CAF产生原理如下:

产生CAF的三个先决条件:

①一定的温、湿度条件;

②两绝缘导通间存在的电势差;

③有供铜离子迁移的通道。

实验复现:对实验板绝缘电阻失效模块进行稳压12V的加电测试,试板在接通电源的瞬间即短路起火,持续通电,试样会持续起火碳化(该试验有视频记录);

改善方案:

①加大内、外层孔环到导体间距设计至300μm;

②更换高Tg基材,保证其具备良好的耐热性和耐CAF性能。

二、化学沉镍金板孔环裂纹失效

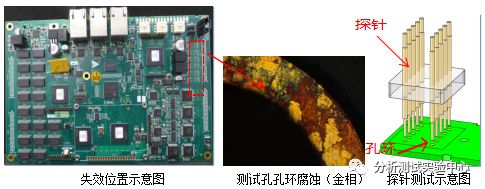

2017年某跨国SMT贴装客户反馈,其在业内采购的所有ENIG板的PTH孔在回流焊接之后,测试孔孔环出现腐蚀发黑现象,探针测试无法通过,全面停线,需要进行失效分析。

除了影响探针的接触性能外,PTH孔的裂纹缺陷还会导致铜层被腐蚀,降低PCB的耐腐蚀性能,也会给产品的可焊性带来较大的失效风险。

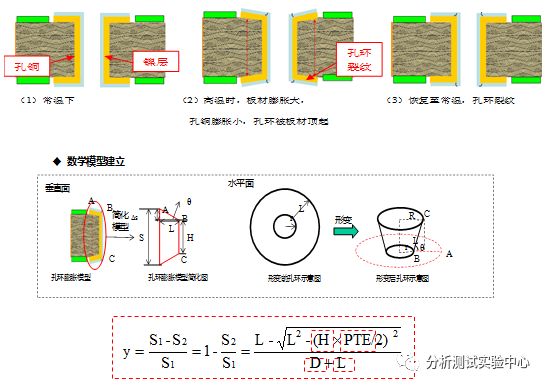

裂纹产生的机理:由于热胀冷缩原理,PCB板在回流焊和波峰焊时受高温膨胀,由于PCB板材的选择与表面处理工艺不匹配,板材便会给孔环一个向上的应力,将孔环向上顶起,造成孔环发生向两边翘起的形变,导致孔环出现裂纹。

改善方案:

①更换CTE更小的板材;

②更换表面处理工艺。

三、PTH孔电化学腐蚀失效

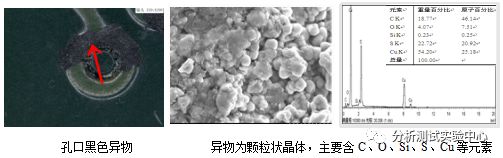

2017年,某型号的8层PCB板,客户反馈该整机产品在海面及沿海地区使用3年后,出现视频信号不通的现象,在信号异常网络的PTH孔孔口位置有黑色异物残留 ,需查找根因,定位失效点。

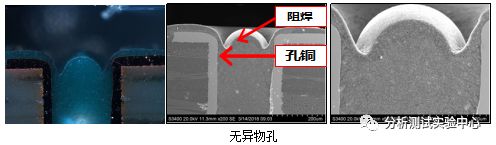

对异物覆盖的PTH孔进行分析发现,塞孔的孔口位置处,阻焊与孔铜之间有明显裂缝,且裂缝位置处的孔铜已被腐蚀,部分孔铜缺失。

同时,对比PCB上无异物覆盖的正常PTH孔,发现正常孔内阻焊与孔壁结合良好,无裂缝,孔铜未被腐蚀,信号导通良好。

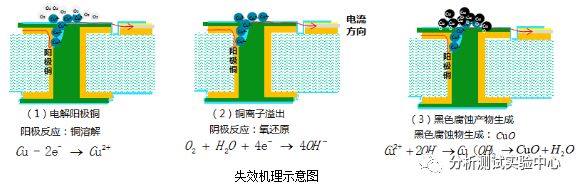

根据研究表明,在沿海高盐、高湿的环境中,物体表面会形成薄薄的一层水膜,且当相对湿度在65%-80%的空气中,物体上的水膜厚度为0.001~0.1μm,在PCB带电工作时,水膜与孔铜等共同构成了电解槽,发生电化学反应,最终生成黑色腐蚀物,如下图:

结论:当阻焊塞孔不饱满或阻焊塞孔有裂纹时,未被阻焊完好覆盖的PTH孔孔铜会形成电解池,发生电化学反应,孔铜被腐蚀,对PCB可靠性将带来严重的风险。

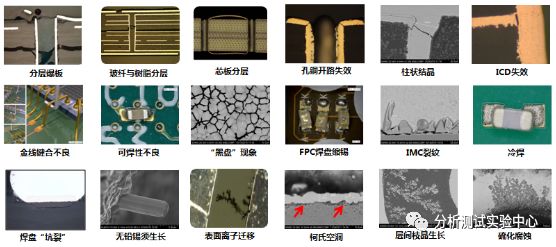

改善方案:提升塞孔的饱满度,提高塞孔的质量。当然,失效类型和模式多种多样,以下是实验室累积的其它典型PCB板级失效分析案例图片:

由以上案例,我们不难发现PCB板级失效的模式越来越多,失效根因也各不相同。因此,需要将一般的失效分析思路及方法进行总结提炼,形成一套能够推广应用的方法论,在实际案例的分析中,事半功倍,快速定位根因。

PCB失效分析方法

该方法主要分为三个部分,将三个部分的方法融汇贯通,不仅能帮助我们在实际案例分析过程中能够快速地解决失效问题,定位根因;还能根据我们建立的框架对新进工程师进行培训,方便各部门借阅学习。 下面就分析思路及方法进行讲解,首先是分析思路;

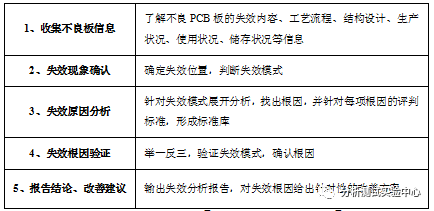

第一步:失效分析的“五大步骤”

失效分析的过程主要分为5个步骤:“①收集不良板信息→②失效现象确认→③失效原因分析→④失效根因验证→⑤报告结论,改善建议”。其中,第①步主要是了解不良PCB板的失效内容、工艺流程、结构设计、生产状况、使用状况、储存状况等信息,为后续分析过程展开作准备;第②步是根据失效信息,确定失效位置,判断失效模式;第③步是针对失效模式展开分析,根据失效根因故障树来逐一排查根因,倘若在已有的故障树中还无法确认原因,则需要通过专题立项等方式研究这类失效问题,并将研究结论加入到原有故障树中,使故障树不断丰富完善,穷尽根因,形成反复迭代升级的有效循环模式;再通过第④步进行复现性实验,验证根因;最终输出失效分析报告,对失效根因给出针对性的改善方案。

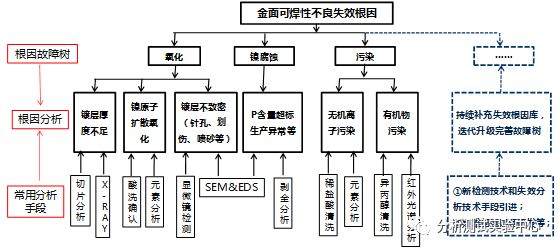

第二步:失效根因故障树建立以化学沉镍金板金面可焊性不良为例,阐述建立失效分析故障树的方法:

针对PCB/PCBA的常见板级失效现象,我们通过建立各种失效模式的根因故障树,并在实战中持续积累、提炼、更新,从深度和广度上,迭代上升,从而形成相对较完善的分层起泡、可焊性不良、键合不良、导通不良和绝缘不良等高频失效模式的根因故障树分析流程,能够帮助大家在后续实战中,跟随故障树的失效分析流程,快速的定位失效根因,解决问题,事半功倍。

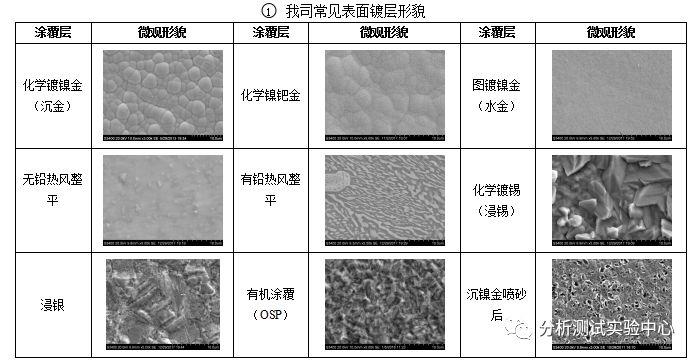

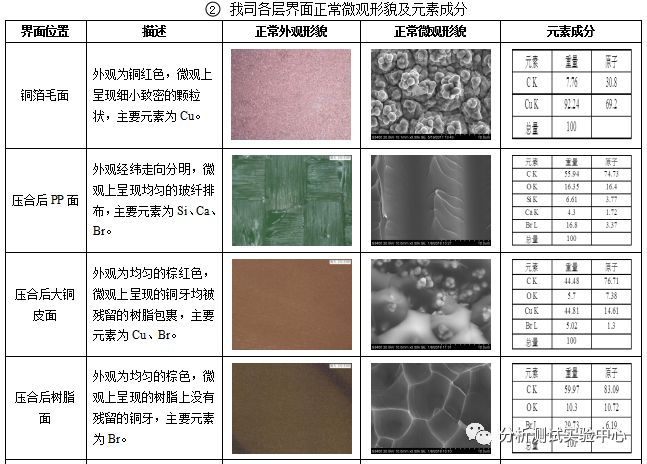

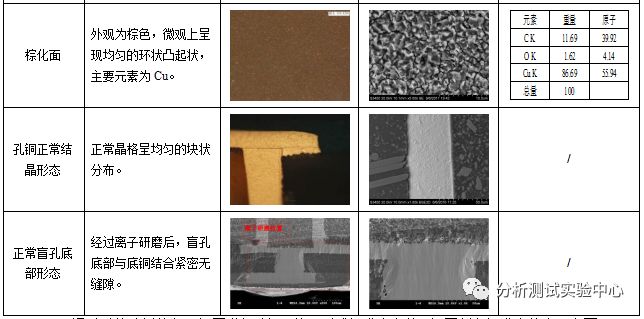

第三步:建立标准库

通过对故障树的各项根因进行验证,从而形成标准库文件。根因判定标准库的来源主要有几个方面:

- IPC、GJB、行业标准等文件;

- 正常产品与异常产品对比库;

- 研发项目经验、生产经验文件库等。

同时,对故障树中每个失效根因涉及到的评判方法和评判标准进行总结归类,将PCB常见的标准和各类异常数据汇总整理,形成PCB失效分析标准库,供后续案例开展进行参照。

© 版权声明

文章版权归作者所有,未经允许请勿转载。

相关文章

暂无评论...